近年來,隨著數控技術的廣泛應用,學校越來越注重培養生產、技術服務等崗位需求的實用型、技能型專門人才,進一步提高學生的動手能力和分析解決問題的能力,全面學習掌握數控系統的控制原理、數控編程、電氣設計方法及安裝調試與維修。但是,大多數高校面臨缺乏此類的數控培訓設備。為此,本公司開發了數控加工中心電控系統原理及調試維修實驗臺實習裝置。使用該裝置可以使學生掌握數控加工中心系統控制原理、電氣設計方法、元器件的選擇、加工中心電氣安裝及調試、故障診斷維修、零件程序編制及圖形模擬加工過程等多項實驗內容,達到工業生產現場實習效果。該裝置采用開放式結構、模塊化設計,既可用于教學、也可用于課程設計、畢業設計和實訓,有利于提高學生設計數控機床電氣控制系統、診斷數控設備故障的能力,使受訓對象最大限度地適應和滿足市場需求。該裝置也可以幫助科研技術人員進一步了解數控加工中心結構,同時也為技術人員進行數控銑床系統的二次開發提供了必要條件。該實驗裝置的主要器件均選用工控產品。

一、實訓臺配有:伺服主軸1套、冷卻泵1臺、伺服電機3臺、限位等。

二、實驗臺技術參數:

1、輸入電源:AC380V(三相五線制)、50HZ

*2、故障考核24項(智能型)

3、工作環境:溫度-100C~400 C

4、整機容量:≤5kVA;

5、實訓電氣柜尺寸:長×寬×高=1000 mm×650 mm×1800 mm;

機床 外形 尺寸:長×寬×高=1600×1600×2000mm

電氣安裝板尺寸:長×寬=1000×900mm;

*6、數控機床智能故障診斷維修考核軟件,可設置數控機床幾十個典型的電氣故障。考核系統采用智能考核的方式,并具有聯網的功能。故障可通過計算機設置,也可在智能考核終端上設置。學生對故障現象進行分析,在考核終端上輸入相應的故障代碼進行故障排除,多臺設備可通過無線網絡和上位機進行聯網,對教師登錄、學生考試、故障題庫、分別設置集中管理。并能對考試結果進行分析評估、存檔、打印。

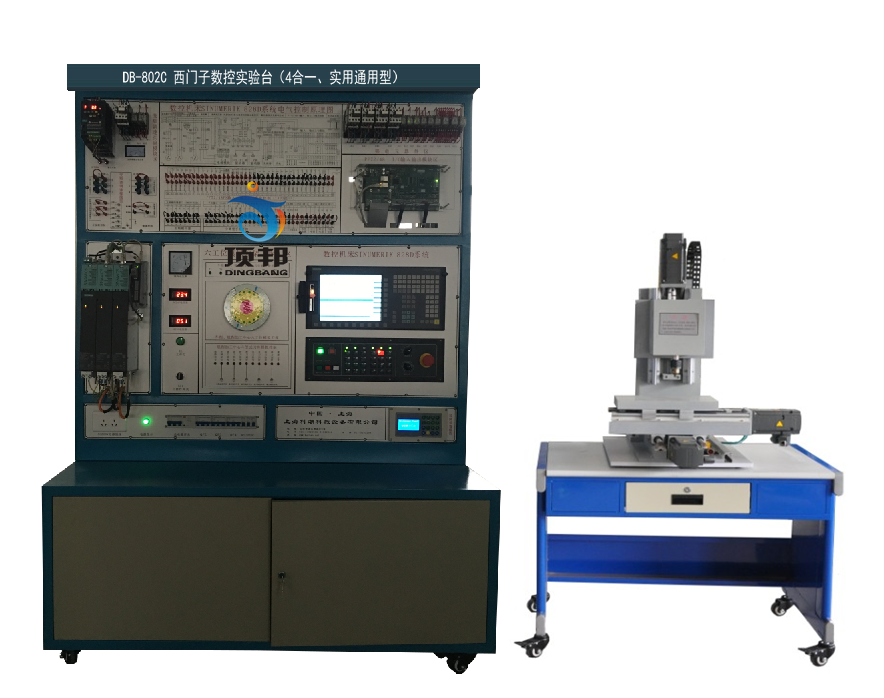

三、產品結構和組成

1.系統由機床實訓柜、數控加工中心等組成。

2.機床實訓柜采用鐵質亞光密紋噴塑結構,正面上部為網內電壓、電流、狀態指示燈等監控原器件,中部為機床電氣柜,柜內器件布局與實際機床廠的模式一致。電氣柜內的電氣安裝板上面裝有伺服驅動器、交流接觸器、繼電器、保險絲座、斷路器、開關電源、接線端子排和走線槽、智能型故障模塊等;電氣柜后部還設有變壓器和接地端子等。

*3.機床實訓柜正面和二側裝有帶鎖雙向對開透明門,方便使用、安全、防塵。背面裝有二扇對開門,底部裝有4只萬向輪,并配置剎車裝置,方便移動和固定。

4.系統采用三相四線AC380V交流電源供電,并設有漏電保護器、指示燈指示和保險絲等,具有過載保護、短路保護和漏電保護裝置,在電壓異常或出現短路情況時自動動作,保護人身和設備安全。

5.數控系統采用GSK廠家的主流數控系統,能滿足不同類型機床的實訓教學。

*6.X、Y、Z軸由交流伺服電機驅動,運動方向上設有正負限位、參考點等開關,采用現行標準的機械式行程開關;主軸電機由數控系統原廠伺服電機驅動。

7.主軸、床身、拖板等采用鑄件結構,鑄件經過時效處理、表面機加工和鏟刮工藝等,確保機床精度穩定。

8.X、Y、Z軸進給傳動系統由滾珠絲杠螺母副、軸承、軸承支座、電機支座等組成,可進行絲杠預緊力調整、滾珠絲杠的裝配與調整等技能訓練。

四、設備用途及適應性

4.1、DB-VMCL7125型立式數控銑床/加工中心是三軸控制的現代化加工機床,采用GSK數控系統,可自動連續完成對零件的銑、鉆、鏜、攻等多種工序,適用于大批量生產各種平面、孔、復雜形狀表面的加工,節省工裝,縮短生產周期,提高加工精度。應用場合非常廣泛。

4.2、機床大件采用稠筋封閉式框架結構,剛性高,抗振性好,床身、立柱、銑頭、床鞍、工作臺等大件全部采用高強度鑄鐵,組織穩定,確保品質。合理的結構與加強筋的搭配,保證了基礎件的高剛性。寬實的機床床身,箱型腔立柱、負荷全支撐的導軌,可確保加工時的負載能力。

*4.3、機床X、Y、Z為貼塑-淬硬導軌組合,確保機床移動平穩。

*4.4、主傳動采用伺服主軸電機、同步帶輪、同步齒形帶傳動,傳動噪聲低。主軸在50-8000RPM范圍內無級變速,對各類零件加工的適應能力很強。主軸組件整套進口,可靠穩定,確保加工精度。X、Y、Z三軸采用高精密滾珠絲桿,搭配預壓式雙螺帽,確保最低背隙。三軸滾珠絲桿采用精密級滾珠絲桿專用軸承,運轉精度高。滾珠絲桿和伺服電機以繞性聯軸器直聯,效率高,背隙小。

4.5、本機床的數控系統,具有標準USB等接口,因而機床可以進入系統或進入無人化車間自動運行。

*五、關鍵配套件

· 主軸單元: 臺灣普森(或臺灣羅翌、臺大、臻賞)

· 絲杠軸承: UTE

· 松刀氣缸: 臺灣尚品(或北矩、豪澄、協清)

· 刀庫形式: 斗笠式10T

· 滾珠絲杠: P4級

· 主軸電機:GSK

· 三軸伺服電機:GSK

· 數控系統:GSK218M

· 滾珠絲杠專用精密螺母: 臺灣盈錫

· 氣動元件: 臺灣亞德客

· 潤滑系統: 中日合資河谷(或日華)

· 電氣元器件: 采用國內外知名品牌

六、機床精度標準

·ISO 10791-1998 《加工中心 檢驗條件》

·JB / T8771.4-1998 《加工中心 線性定位精度和重復定位精度檢驗》

·JB / T8771.7-1998 《加工中心 精加工試件精度檢驗》

·JB / T 8801-1998 《加工中心 技術條件》

七、潤滑系統

·采用自動潤滑裝置,對各滑動面及滾珠絲杠施行強制潤滑,滑油不可回收, 最終流入冷卻箱參與工件的冷卻。

·注油時間間隔和注油量可調。

·油位過低(缺油)時機床顯示報警。

八、冷卻系統

·機床配大流量冷卻系統。

九、氣動系統

·氣動系統裝有氣源處理元件、壓力開關、電磁閥等,實現氣動換刀,主軸吹氣。配置外接氣槍,可對工作區域進行清掃。

*十、基本實驗實習項目

1.電路設計、設備安裝和電路連接

(1)數控系統的安裝、接線

(2)系統啟停控制電路的設計與接線

(3)主軸調速系統的電路設計、伺服主軸電機的安裝與接線

(4)交流伺服驅動系統的電路設計、驅動器、伺服電機的安裝與接線

(5)冷卻控制系統的電路設計、器件安裝與接線

(6)急停、限位控制回路的設計與接線

(7)手搖脈沖發生器的接線

2.機械部件裝配與調整

(1)滾珠絲杠螺母副的裝配與調整

(2)X軸上拖板的裝配

(3)整體式主軸的裝配

(4)電機與聯軸器的裝配

(5)潤滑系統的裝配

(6)主軸箱的裝配與調整

3.數控機床的功能調試

(1)數控系統的基本操作

(2)數控系統基本參數的設置與調試

(3)數控系統進給軸參數設置與調試

(4)數控系統主軸參數設置與調試

(5)驅動器參數設置與調試

(6)伺服主軸參數設置與調試

(7)主軸打刀缸換刀等功能部件的調試

(8)斗笠式刀庫基本設置與調試

(9)數控系統的數據備份

4.機電聯調與故障排除

(1)數控加工中心機電聯調

(2)數控加工中心故障診斷與排除

5.數控加工中心幾何精度檢測

6.數控加工中心的程序編制與加工

(1)數控加工中心編程

(2)數控加工中心加工

7.數控機床的保養和維護

六、系統配置

十一、機床主要技術參數

| 技術參數 | VMC7125 |

| *工作臺尺寸 | ≥400×250mm |

| 行程 | *X軸/快速進給 | ≥400mm/6M |

| *Y軸/快速進給 | ≥200mm/6M |

| *Z軸/快速進給 | ≥300mm/5M |

| *主軸轉速 | ≥50-6000rpm |

| *刀柄形式 | ≥BT30 |

| 進給速度 | 8000mm/min |

| T形槽寬 | 14mm |

| T形槽間距 | 95mm |

| 主軸端部到工作臺距離 | 70-470mm |

| 主軸中心至立柱距離 | 375mm |

| 工作臺最大承重 | ≥150kg |

| 最小設定單位 | 0.001mm |

| *重復定位精度 | ≤±0.0075mm |

| *定位精度 | ≤±0.01mm |

| *伺服主電機 | ≥2.2KW |

| *刀庫形式/數目 | ≥斗笠式BT30/10T |

| 氣源壓力 | 4-6kgf/cm2 |

| 機床外形尺寸 | ≥1600×1600×2000mm |

| 重量 | ≥1300kg |

*十二、配置清單

| 序號 | 材料名稱與規格型號 | 數量 | 單位 |

| 1 | 數控系統(采用GSK218M) | 1 | 臺 |

| 2 | 機床實訓控制臺(采用鐵質鈑金噴塑結構) | 1 | 臺 |

| 3 | DB-VMC7125 數控加工中心 | 1 | 臺 |

| 4 | 手搖脈沖發生器(含手輪、軸選、倍率開關) | 1 | 臺 |

| 5 | 冷卻泵電機 | 1 | 臺 |

| 6 | 三相交流伺服電機 (原裝 安裝在實物上) | 3 | 臺 |

| 7 | 交流伺服單元(原裝 安裝在面板上) | 3 | 臺 |

| 8 | 主軸電機 原裝2.2KW | 1 | 臺 |

| 9 | 電壓表6L2(0~450V)(安裝在柜內) | 2 | 只 |

| 10 | 電流表(5A)(安裝在柜內) | 1 | 只 |

| 11 | 滅弧器31TX1-31A03(安裝在面板上) | 1 | 只 |

| 12 | 交流接觸器CJX1-22(正泰)(安裝在面板上) | 2 | 只 |

| 13 | 直流繼電器MY2N(安裝在面板上) | 4 | 只 |

| 14 | KT18-32(安裝在面板上) | 3 | 只 |

| 15 | 斷路器DZ47-60-C5(安裝在面板上) | 2 | 只 |

| 16 | 漏電保護器DZ47LE-32(安裝在柜上) | 1 | 只 |

| 17 | EL(安裝在面板上) | 1 | 只 |

| 18 | 風機(安裝在柜內)(安裝在面板上) | 2 | 只 |

| 19 | 急停開關(強電)(安裝在面板上) | 1 | 只 |

| 20 | 急停開關(驅動)(安裝在副面板上) | 1 | 只 |

| 21 | 鑰匙開關(安裝在副面板上) | 1 | 只 |

| 22 | 風機開關(安裝在面板上) | 1 | 只 |

| 23 | 照明開關(安裝在面板上) | 1 | 只 |

| 24 | 電源指示燈(安裝在柜上) | 1 | 只 |

| 25 | 650W控制變壓器(安裝在柜內) | 1 | 臺 |

| 26 | 1500W隔離變壓器(安裝在柜內) | 1 | 臺 |

| 27 | 鑰匙(每套2把) | 1 | 套 |

| 28 | CAD/CAM軟件光盤 | 1 | 張 |

| 29 | 編程與操作說明書 | 1 | 本 |

| 30 | 實訓臺指導書(含智能故障使用說明書) | 1 | 本 |

| 31 | 智能故障考核模塊(硬件與軟件) | 1 | 套 |

| 32 | 加工中心電氣原理圖(含故障點) | 1 | 份 |

| 33 | 變頻器使用手冊 | 1 | 本 |

配套機床加工附件

| 序號 | 名稱 | 規格 | 數量 | 備注 |

| 1 | 刀柄 | BT30-ER32-60L | 3只 |

|

| 2 | ER32夾頭 | Ф3、Ф6、Ф8、Ф10mm | 各1只 |

|

| 3 | 勾型扳手 |

| 1把 |

|

| 4 | 機床墊鐵 |

| 1套 |

|

| 5 | 銑刀 | Ф3、Ф6、Ф8、Ф10mm | 4把 |

|

| 6 | 塑料板(試件) |

| 1箱 |

|

| 7 | 壓板 | 10件套 | 1套 |

|